Бетоны, как и растворы, приготовляют, тщательно перемешивая отмеренные в определенном соотношении вяжущие, заполнители и воду. Однако, в отличие от растворов, в состав бетонов в качестве заполнителей, кроме песка, вводится также крупный заполнитель — щебень, гравий и др.

В зависимости от плотности бетоны подразделяют на:

• тяжелые;

• мелкозернистые;

• легкие (плотной и поризованной структуры);

• ячеистые (автоклавного и неавтоклавного твердения);

• специальные.

Тяжелые бетоны используют для несущих конструктивных элементов (фундаментов, колонн, перекрытий и т. п.), а легкие и ячеистые — для ограждающих конструкций, а также в качестве теплоизоляционного материала. Бетоны с крупным заполнителем применяют для крупноразмерных элементов (фундаментов, оснований и т. п.), мелкозернистые — для тонких бетонных и железобетонных элементов (перемычек, козырьков и др.).

Бетонная масса может быть разной густоты (консистенции). Жесткая (густая) смесь при укладке требует сильного уплотнения; подвижная и пластичная смесь нуждается в меньшем уплотнении; литая — это подвижная масса, почти самотеком заполняющая форму. Консистенция бетонной массы зависит от количества воды. Чем меньше воды в бетонной смеси, тем она жестче, тем труднее ее укладывать в опалубку и трамбовать, но тем выше ее прочностные качества, морозостойкость и другие эксплуатационные достоинства.

Обильная вода в бетонной смеси улучшает технологические возможности, но дальнейшее обезвоживание бетона в процессе созревания бетонного камня создает пористую и менее прочную структуру, легко подверженную природным разрушающим воздействиям.

Для определения подвижности (удобоукладываемости) бетонной смеси понадобится форма в виде усеченного конуса высотой 30 см, ширина в нижнем основании — 20 см, в верхнем — 10 см. Конус можно изготовить из кровельной жести. Часто для этой цели используют ведро бездна.

Методика оценки удобоукладываемости очень проста: устанавливают конус на ровную площадку и наполняют бетоном. Для более точных измерений конус лучше наполнять бетонной массой в три слоя по 10 см, причем каждый слой протыкать (штыковать) 25 раз стержнем-штыком из стального прута диаметром 15 мм. Затем конус снимают и замеряют, насколько осел бетонный столбик без поддержки конуса (рис. 3.2, поз. в-е). Жесткая смесь (малоподвижная) осядет на 2-5 см, подвижная — на 5-12 см, пластичная — до 15 см, а литая — до 20 см.

Лучше всего готовить и укладывать более густую массу с осадкой конуса 3-6 см. Однако уложить и хорошо уплотнить ее можно только в крупных конструкциях с редко расположенной арматурой. Чем тоньше конструкция и чем чаще расположена в ней арматура, тем пластичнее должна быть бетонная масса.

Чем меньше пустот в крупном заполнителе (гравии или щебне), тем меньше потребуется песка и сократится расход цемента. Принято считать, что объем пустот в песке не должен превышать 37%, в гравии — 45%, а в щебне — 50%. При подборе заполнителей необходимо стремиться к тому, чтобы гравий, щебень и песок имели зерна различной крупности, тогда между зернами почти не будет пустот.

Объем пустот в заполнителе можно проверить простым способом. Подобранную смесь или отдельно гравий, щебень, песок насыпают в 10-литровое ведро. Не уплотняя, сравнивают с краями, отмеривают воду и заливают ее тонкой струей в ведро до краев. По объему влитой воды определяют объем пустот. Если ее влито, например, 4,5 л, то объем пустот составляет 45%.

Чтобы получить заполнитель с разными размерами фракций (зерен), его необходимо просеять через сита с разными диаметрами ячеек. Гравий или щебень просеивают через сито с ячейками диаметром 80, 40, 20,10, 5 и 3 мм; песок — 5,2,5, 0,5, 0,3 и 0.15 мм.

Рассмотрим для примера как подобрать состав заполнителя с наибольшей крупностью зерен 40 и 20 мм.

Для подбора состава с наибольшей крупностью заполнителя 40 мм сначала гравий или щебень просеивают через сито с ячейками диаметром 40 мм. Остаток заполнителя на сите называется верхним остатком. Затем то, что прошло через сито с ячейками 40 мм, просеивают через сито 20 мм. Остаток заполнителя на этом сите называется первой фракцией с зернами крупностью от 21 до 40 мм. То, что прошло через сито с ячейками 20 мм и осталось на сите с ячейками 10 мм, является второй фракцией с зернами крупностью от 11 до 20 мм. То, что прошло через сито с ячейками 10 мм, просеивают через сито с ячейками 5 мм, остаток дает третью фракцию с зернами крупностью от 6 до 10 мм. То, что прошло сквозь сито с ячейками 5 мм, называют нижним остатком.

Для приготовления крупнозернистой смеси часто берут по 5% верхнего и нижнего остатка и по 30% первой, второй и третьей фракций. Верхний остаток можно заменить первой фракцией в количестве 5%. Крупнозернистую смесь такого состава можно приготовить из двух фракций (50-65% — первой, 35-50% — третьей) или из трех (40-45% — первой фракции, 20-30% - второй и 25-30% - третьей).

Для подбора состава с наибольшей крупностью заполнителя 20 мм сначала просеивают заполнитель через сито с ячейками 20 мм, а то, что прошло через него,— через сито с ячейками 10 мм, получают первую фракцию с крупностью зерен от 11 до 20 мм. Затем то, что прошло через сито с ячейками 10 мм, просеивают через сито с ячейками 5 мм и получают вторую фракцию с зернами крупностью от 6 до 10 мм. Наконец, то, что прошло через сито с ячейками 5 мм, просеивают через сито с ячейками 3 мм и получают третью фракцию с зернами от 4 до 5 мм.

Состав песка подбирают аналогично. Песок сначала просеивают через сито с ячейками 2,5 мм, а то, что прошло через него,— через сито с ячейками 1,2 мм и получают первую фракцию. То, что прошло через сито с ячейками 1,2 мм, просеивают через сито с ячейками 0,3 мм и получают вторую фракцию.

Для приготовления песчаной смеси берут 20-50% первой фракции, 50-80% -второй.

Зерновой состав гравия или щебня и песка с другими размерами фракций, подбирают по такой же методике.

Размеры крупного заполнителя должны быть не более 1/4 -1/5 наименьшего размера конструкции детали. Для тонких плит наибольшая крупность заполнителя может достигать 1/3 – 1/2 толщины плиты. Для железобетонных конструкций с густой арматурой наибольшая крупность зерен должна быть не более 40, а иногда и 20 мм. Размер зерен заполнителя не должен быть больше 3/4 расстояния между стержнями или прутьями арматуры.

Избыток цемента приводит к перерасходу бетона, а недостаток цемента уменьшает его плотность, водопроницаемость, морозостойкость, приводит к ржавлению уложенной арматуры. Поэтому лучше применять цемент такой марки, которая превышала бы заданную марку бетона в 2-3 раза (для портландцемента — в 2 раза, для других цементов — в 3 раза). Например,, для бетона марки 160 кгс/см2 следует применять цемент, марка которого не менее 400 кгс/см2.

Умелый подбор зернового состава заполнителя позволяет получить бетон одной и той же марки с содержанием разных марок цемента.

Обычно тяжелые бетоны готовят на строительной площадке в бетономешалках. Конечно, наличие бетономешалки упрощает и приготовление легких бетонов. Для изготовления бетонного раствора в барабан загружают отмеренные количества щебня, песка и цемента и после кратковременного перемешивания добавляют воду.

Для приготовления бетона вручную необходимо изготовить щит из досок (боек), укладываемый на ровное основание или на подкладки из брусков. Поверхность щита должна быть ровной, без щелей и выступающих досок.

Для дозирования сыпучих материалов можно изготовить специальный ящик или раму из досок с размерами изнутри 1000 х 1000x250 мм. Вместимость такой меры 0,25 м3.

Бетон вручную на щите приготовляют так. Нужное количество крупного заполнителя разных фракций отмеривают объемными частями и хорошо перемешивают между собой, чтобы зерна равномерно распределились по всей своей массе. Соответствующий песок также отмеривают в нужном количестве, и засыпают на деревянный щит ровным слоем в виде грядки. На грядку насыпают цемент и все тщательно перемешивают (гарцуют) до получения однородной смеси. Затем цементно-песчаную смесь гарцуют с гравием или щебнем до полной однородности — сначала в сухом виде, затем постепенно поливают из лейки отмеренной водой и многократно перелопачивают до получения совершенно однородной по составу и густоте бетонной массы. Поливать надо осторожно, чтобы не вымыть цемент. Смесь перемешивают два человека, стоящие друг против друга, с помощью лопат. Полученный бетонный раствор необходимо использовать в течение 2 часов.

Из всех разновидностей легких бетонов для индивидуального застройщика наибольший интерес представляют бетоны на пористых заполнителях. Вид пористого заполнителя определяет и его наименование: керамзито-, туфо-, аглопорито-, шлакобетон и др. Одним из наиболее распространенных легких бетонов в индивидуальном строительстве является шлакобетон. Он обладает требуемой для возведения стен прочностью, несгораем, имеет низкую теплопроводность. Шлак применяют в тех районах, где он имеется в достаточном количестве, что обусловливает незначительную стоимость доставки материала к месту постройки дома.

При изготовлении шлакобетона пред почтение следует отдавать доменному шлаку, так как топливные обычно содержат вредные примеси (несгоревшие частицы угля, золу и т. п.), снижающие прочность и морозостойкость бетона. Для изготовления шлакобетона пригодны шлаки, пролежавшие в отвалах несколько лет, потому что за это время многие содержащиеся в них вредные примеси разложились. После просеивания шлак может быть использован для приготовления бетонной смеси. Просеивание необходимо производить дважды через сито с ячейками 40x40, а затем — 5x5 мм. Если после просеивания через сито с ячейками 5x5 мм мелких частиц окажется более 40%, то треть количества шлака рекомендуется заменить среднезернистым песком.

Известково-песчаный бетон приготовляют из жирной извести и крупнозернистого песка с фракцией отдельных зерен до 5 мм. Состав бетонной смеси по объему принимается от 1:4 до 1:6 в зависимости от жирности извести. Для уменьшения усадки и придания большей жесткости смеси часть песка заменяют кирпичным или каменным щебнем, шлаком или пемзой.

Стены из известково-песчаного бетона медленно твердеют, поэтому перекрытие и покрытие дома можно производить не ранее чем через 1-2 месяца после их возведения.

Опилкобетон — это смесь крупного, песка, древесных опилок, вяжущего и воды. Наиболее распространен опилкобетон марки 10, который применяется для устройства несущих стен одноэтажных зданий. Его состав следующий (объемные части): портландцемент марки 300 — 1; известь-пушонка — 3; песок — 5; опилки — 12. Для приготовления 1 м3 портландцемента марки 300 необходимо 165 кг негашеной извести, 0,4 м3 (620 кг) песка и 1,2 м3 (240 кг) опилок.

Материал обладает хорошими теплоизоляционными качествами — изготовленная из него стена толщиной 350 мм по теплотехническим показателям равноценна кирпичной стене толщиной 510 мм. Опилкобетон медленно твердеет, поэтому марочную прочность он набирает в 90-120-суточном возрасте.

Крупнопористый бетон изготавливают с использованием морского или речного гравия, щебня, дробленого природного камня, аглопорита и других материалов без введения песка. Пустоты между крупными включениями в таком бетоне не заполнены.

Цементное тесто покрывает только поверхность щебня или гравия тонкой пленкой, придающей бетону необходимую прочность.

Для приготовления крупнопористого бетона берут гравий или щебень, как правило, одной крупности —10-20 мм. Расход воды составляет 60-70 л на 1 м3 смеси.

Во избежание продувания стен из крупнопористого бетона их необходимо оштукатуривать с обеих сторон.

Последние новости

- 19:31 Купить утеплитель для фасада

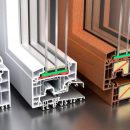

- 12:41 Приобрести качественные окна по хорошей цене

- 23:01 ТЭЦ-2 – энергетическое сердце Владивостока: планы по модернизации станции

- 20:11 Округ первый: муниципальная реформа заглянет во все районы Приморья

- 18:11 "Спичку кинь, рыба сгорит": кто и как засоряет залив Находка

- 16:01 Очередной точечный скандал

- 13:52 Мужчинам не нужен праздник

- 11:52 Завершился первый этап морских исследований в рамках проекта Arctic Connect

- 9:51 Зачем Владивостоку деревья?

- 7:41 "На уровне кризиса": инцидент с театром кукол показал проблемы развития

- 13:01 Недвижимость Владивостока в поисках спроса

- 11:01 Регионам Дальнего Востока выписан рецепт развития

- 8:51 Ипотечный ажиотаж: Хотели как лучше, получилось как всегда

- 9:41 Во Флориде сравнялось количество голосов у обоих кандидатов на пост президента США

- 7:31 Штат "одинокой звезды" и Канзас перешли на сторону Трампа

- 5:31 Кандидаты в президенты США дышат друг-другу в спины

- 23:21 Вооружённые наемники не пускают докеров в ВМТП

- 3:54 Pin-Up Aviator Oyunu: Necə Oynanılır və Qazanma Şansını Artırmaq Üçün Məsləhətlər

- 3:11 Свет противовоспалительного комфорта: выбираем правильно

- 5:30 Совершенство зимних шин Ikon: откройте секреты

|

|