В 2019 году завершится первый этап модернизации БАМа и Транссиба, начавшийся в 2013 году. По итогам этой работы Восточный полигон должен выйти на пропускную способность 120 млн тонн (+66,8 млн тонн к уровню 2012 года), а к 2024 году его провозные мощности увеличатся до 184 млн тонн. Растущие объемы повлекут за собой поэтапное усиление производственной базы крупнейшего предприятия Дальнего Востока - Уссурийского локомотиворемонтного завода, входящего в ГК «Локотех».

Полигонный принцип управления, на который перешла группа компаний «Локотех», вслед за своим основным заказчиком ОАО «РЖД», стал событием прошлого года. Все заводы и депо были объединены по географическому принципу. Восточному полигону отводится роль самого крупного из трех и по количеству обслуживаемого подвижного состава, и по числу персонала. В него вошли ремонтные мощности Дальневосточного, Забайкальского, Восточно-Сибирского и Красноярского регионов - всего 22 локомотивных депо и 2 завода - Улан-Удэнский и Уссурийский.

- Реорганизация позволит повысить качество ремонта. На нас ложится задача – обслуживать локомотивы на протяжении всего жизненного цикла – от одного капитального ремонта до другого. А это значит, мы должны нести полную ответственность перед заказчиком по всем параметрам, - отметил директор Уссурийского локомотиворемонтного завода Дмитрий Гусев. – Поэтому сегодня, чтобы поднять эффективность, мы должны улучшить технологическую подготовку производства, сделать ставку на развитие производственных систем, на подготовку и обучение квалифицированного персонала.

А потенциал для этого есть. Сегодня Уссурийский завод специализируется на ремонте и модернизации локомотивов всех типов: магистральные грузовых, пассажирских и маневровых машин. Последние годы предприятие динамично развивается, модернизируются производственные площади, обновляется оборудование. Что позволило, например, увеличить программу по ремонту дизелей типа Д49 со 150 до 250 единиц в год.

Что касается объемов, то в 2018 году производственная программа по ремонту подвижного состава от основного заказчика - ОАО «РЖД» - выросла на 12%. В итоге Уссурийский завод вышел на рекордную отметку. Впервые за свою историю УЛРЗ в течение 2018 года отремонтировал 337 локомотивов - это на 35 секций больше, чем в 2017 году. Из них 324 секции завод сделал для основного заказчика - ОАО «РЖД».

Как отметил начальник производственного отдела УЛРЗ Владимир Яриловец, такого результата у завода еще не было. Предприятие уже выходит на новый уровень выполнения плана ремонта. На текущий год, например, запланировано отремонтировать 337 секций. Поэтому перед коллективом стоит непростая задача – побить свой собственный рекорд 2018 года.

- К нам на завод недавно приезжал вице-президент РЖД - начальник Дирекции тяги Олег Валинский. Он посетил цеха, ознакомился с производством и условиями труда. После рассказывал о своих впечатлениях, назвав наш завод одним из самых интересных и технологичных из тех, на которых бывал, - отмечает Дмитрий Леонидович. - Считаю, что эта высокая оценка со стороны Дирекции тяги – почетна, но и налагает большую ответственность.

Сегодня УРЛЗ обладает достаточными мощностями, которые могут обеспечить растущие объёмы Восточного полигона. В рамках реализации инвестиционной программы 2018-2019г. получено и введено в эксплуатацию новое оборудование. Для условий труда и повышения качества ремонта локомотивов приобретены: стенд испытания ТНВД дизеля Д49, ножницы гильотинные электромеханические, ленточнопильный станок Pilous ARG 200 Plus, магнитопорошковый дефектоскоп МД-12П и два втоматизированных комплекса для проведения стендовых испытаний дизелей Д49 и Д50, а также пульт контроля комплексного локомотивного устройства ПК-КЛУБ-У. И это неполный список оборудования, которое обновило производственные мощности предприятии в 2018 году.

Параллельно на УЛРЗ идёт реорганизация цехов. Она рассчитана на несколько этапов и направлений: модернизацию, ликвидацию узких мест, исключение противопотоков в производстве, повышение производительности труда и, как следствие, увеличение пропускной способности цехов основного производства. В нынешнем году, в производственные мощности Уссурийского локомотиворемонтного завода в рамках инвестиционной программы планируется вложить более 500 млн рублей. Приоритетными направлениями являются проекты по расширению локомотивосборочного комбината, увеличение выпуска электрических машин, дизелей и колёсных пар.

Управляющей компанией поставлена задача в максимально сжатые сроки выполнить подготовку производства к ремонту тепловозов 2ТЭ25А в объеме ТР-600. Ориентировочно только для приобретения испытательного и стендового оборудование под новую машину потребуется порядка 45 млн.руб дополнительных инвестиций. Можно с уверенностью сказать, что освоение высокотехнологичной техники, а именно такой является тепловоз 2ТЭ25А, позволит нашему предприятию сделать качественный рывок в техническом развитии.

– Мы чётко понимаем, что загрузка предприятия будет увеличиваться, - говорит Дмитрий Гусев. - При этом сегодня завод работает не только с РЖД. Мы ремонтируем локомотивы, выпускаем компоненты для центрального региона – это колёсные пары нового образца, ряд запасных частей. Кроме этого мы взаимодействуем с оборонными предприятиями. Также пытаемся развить направление по ремонту компонентов для морских судов. Перспектив много.

Постепенно завод переходит на цифровое производство, что является сегодня основным условием конкурентоспособности предприятия. Один из таких проектов «Электронный паспорт производства», реализованный с июня 2018 года на Уссурийском локомотиворемонтном заводе, сделал подготовку локомотива к сдаче представителям отдела технического контроля (ОТК) и Центрального технического аудита (ЦТА) более ритмичной и прозрачной.

Использование электронного паспорта позволило не только оптимизировать, но и повысить производственный процесс ремонта подвижного состава. «Судьбу» каждого тепловоза в режиме онлайн могут теперь отслеживать как работники предприятия, так и управляющая компания. Контроль происходит на каждой стадии ремонта: в программе отображается статус выполнения работ, оценивается их продолжительность, фиксируются типичные замечания, возникающие на каждом из этапов.

- При переводе с одних ворот качества на другие установлен свой срок выполнения той или иной операции, в который должны уложиться цеха и бригады, - уточнил Дмитрий Гусев. – Таким образом, электронный паспорт предусматривает весь цикл передачи и приемки сделанных работ от одной бригады к другой согласно чек-листу. Качество выполненных работ оценивает принимающая бригада, которая заинтересована контролировать своих коллег, чтобы не переделывать потом на своем этапе их брак.

Кстати, начисление премии работникам напрямую теперь зависит от своевременного и качественного выполнения операции, что является дополнительной мотивацией для людей. Коэффициент ритмичности оценивает своевременность выполнения работ бригадами, а коэффициент качества — отсутствие замечаний или брака.

Рациональные идеи, внедренные на заводе, помогают отладить систему производства. «Стремление к непрерывным улучшениям» - правило, которое вкладывается на заводе в каждодневную работу. И мелочей в этом вопросе не бывает.

- Каждый человек должен понимать, что и от его действий и профессионализма зависит общий результат. А, значит, безопасность, надежность и бесперебойное железнодорожное сообщение в нашей стране, - говорит Дмитрий Гусев. - Что касается ярких рационализаторских идей. Безусловно, они есть. И, как правило, активно предложения поступают от людей, которые занимаются ремонтом оборудования. Так, Юрий Вельчинский – главный механик УЛРЗ придумал способ, как модернизировать старый станок, предназначенный для расточки тепловозных дизелей. Он и его коллеги усовершенствовали его, продлив срок эксплуатации. Экономический эффект от ноу-хау заводчан составил почти 500 тысяч рублей.

Работникам комплектовочного цеха тоже приходится решать нестандартные задачи, у них практически все слесаря заточены под рационализаторскую работу. Любая идея позволяет видеть проблему и предлагать пути по ее исправлению.

Между тем увеличившийся объём работы требует привлечения на завод дополнительных кадров. И предприятие успешно решает эти задачи.

– Сегодня у нас есть дефицит квалифицированного персонала. И мы чётко понимаем, что людей нужно учить, – добавил Дмитрий Гусев. – Поэтому взаимодействуем с образовательными учреждениями края. Студенты проходят у нас производственную практику, а самые лучшие из них по итогам стажировки получают заработную плату.

Кроме этого, в этом году «ЛокоТех» создал собственный Корпоративный университет на базе Уссурийского локомотиворемонтного завода. Он будет готовить персонал рабочих профессий. Всего в планах – более 20 программ подготовки по рабочим специальностям. Основной формат теоретического обучения – онлайн-занятия, просмотр учебных фильмов и работа на виртуальных тренажерах. При необходимости преподаватели будут выезжать на завод с мастер-классами и лекциями. Практический этап для производственного персонала планируется проводить непосредственно в цехах и участках под руководством опытных мастеров.

Новый учебный центр, по мнению Дмитрия Гусева, позволит повысить уровень развития технических компетенций персонала и улучшит качество ремонта локомотивов. С его открытием появится возможность формировать программы обучения под конкретные рабочие места.

На Уссурийском заводе работает около 3 тысяч человек, это стабильная штатная численность персонала, существенно она не менялась в последние годы.

- Коллектив завода – это большая семья, поэтому, когда у кого-то из сотрудников или у неработающих пенсионеров в доме случается беда, они не остаются один на один со своими проблемами. У нас успешно работает ветеранский актив, профсоюз, - говорит директор УЛРЗ. - В последнее время мы более активно проводим работу и в области молодежной политики. Молодежь - это будущее завода, и каким оно будет, зависит только от нас. Поэтому жизнь на предприятии кипит. Ребята готовят тематические видеоролики, принимают участие в акции «Зеленая доктрина», недавно, например, наши кормушки и скворечники украсили ландшафтно-исторический парк Уссурийска «Изумрудная долина». К Всероссийской акции «Неделя без турникетов» был приготовлен тоже необычный сюрприз. Рабочая группа под руководством слесаря-электрика по ремонту электрооборудования аппаратного участка Константина Притулы сделала тренажёр – настоящий унифицированный пульт управления локомотивом ТЭ10Мк.

Сегодня УЛРЗ активно поддерживает краевую программу по трудоустройству людей с ограниченными возможностями. На заводе трудятся 30 человек, имеющие проблемы со слухом.

– Я с удовольствием работаю с ними. Они ничем не отличаются от обычных работников. Наоборот, в них больше исполнительности, ответственности, – говорит начальник электромашинного цеха Евгений Клюкин. – В коллективе все с ними дружат. Они во многом подают нам пример. Поэтому завод намерен и впредь продолжать эту работу.

- У нас в каждом цехе работают семьи, в которых профессия передается из поколения в поколение, - говорит Дмитрий Гусев.

Дина Кравченко, например, десятый год возглавляет участок резинотехнических изделий.

- Я по образованию – товаровед. Успешно состоялась в профессии. Но в одночасье мою жизнь изменила перестройка. Магазин обанкротился. И в самом расцвете сил пришлось начинать всё заново. Решение пойти на завод диктовала ситуация с работой. Её просто не было. Стабильность могла дать только железная дорога. Поэтому по совету отца я устроилась прессовщиком-вулканизаторщиком, – рассказывает она. – О том, что эта профессия трудная, знала не понаслышке. Мой отец, Николай Михайлович, отдал заводу в общей сложности 43 года. Из них больше 35 лет он руководил цехом нестандартизированного оборудования. И, конечно же, моё детство было естественным образом подстроено под особую атмосферу, уклад этого огромного механизма.

– Мне нравилось осваивать и испытывать новые пресс-формы, большое разнообразие деталей вносило в каждую смену свою изюминку. Радость от общения в родном коллективе, помощь друг другу – тоже подпитывали энергией. У нас очень дружный коллектив, который помогает справляться с любыми трудностями. Да и вообще, заводчане – это особенный народ, здесь случайных людей просто нет, потому и дело становится призванием всей жизни.

Досье "Дальневосточного капитала": Уссурийский локомотиворемонтный завод входит в Группу компаний «ЛокоТех». Ежегодно ремонтирует более 300 секций тепловозов для железных дорог России. Помимо локомотивов на Уссурийском локомотиворемонтном заводе производится ремонт линейного оборудования. В общей сложности завод ремонтирует 12 серий локомотивов, 9 типов дизелей, 5 типов генераторов и тяговых двигателей.

На фото: Дмитрий ГУСЕВ, директор Уссурийского локомотиворемонтного завода: Мы чётко понимаем, что загрузка предприятия будет увеличиваться.

Журнал "Дальневосточный капитал".

Последние новости

- 19:31 Купить утеплитель для фасада

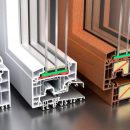

- 12:41 Приобрести качественные окна по хорошей цене

- 23:01 ТЭЦ-2 – энергетическое сердце Владивостока: планы по модернизации станции

- 20:11 Округ первый: муниципальная реформа заглянет во все районы Приморья

- 18:11 "Спичку кинь, рыба сгорит": кто и как засоряет залив Находка

- 16:01 Очередной точечный скандал

- 13:52 Мужчинам не нужен праздник

- 11:52 Завершился первый этап морских исследований в рамках проекта Arctic Connect

- 9:51 Зачем Владивостоку деревья?

- 7:41 "На уровне кризиса": инцидент с театром кукол показал проблемы развития

- 13:01 Недвижимость Владивостока в поисках спроса

- 11:01 Регионам Дальнего Востока выписан рецепт развития

- 8:51 Ипотечный ажиотаж: Хотели как лучше, получилось как всегда

- 9:41 Во Флориде сравнялось количество голосов у обоих кандидатов на пост президента США

- 7:31 Штат "одинокой звезды" и Канзас перешли на сторону Трампа

- 5:31 Кандидаты в президенты США дышат друг-другу в спины

- 23:21 Вооружённые наемники не пускают докеров в ВМТП

- 5:30 Совершенство зимних шин Ikon: откройте секреты

- 2:51 Креативный подход к форме пластиковых кашпо

- 3:35 Брошюры: Искусство компактного визуального оповещения

|

|